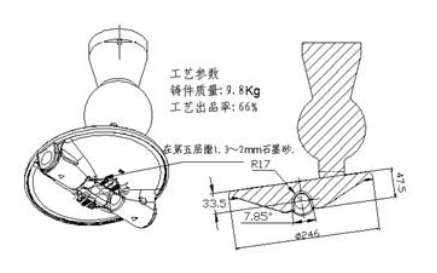

有些铸件的沟槽或结构性的局部位置凹陷,形成的模壳层间连在一起形成“搭桥”,本是四层的或五层的型壳,此处可能就是乘以2倍的关系,变成八层十层或更厚了,在一个模壳里壁厚相差悬殊太大,焙烧炉内是很难烧透和烧均匀的。过厚的局部地方烧不透铸件上易形成侵入性气孔,反之另一种情况是将肥厚的地方焙烧透了,费时费能源的同时还易产生变形或伴随其它问题的发生。同时过厚的模壳也使蓄热系数增大,散热慢铸件此处容易产生缩孔、缩松等问题。图六示铸件的材质是“SCS13”,铸件的中部有一凹槽,模壳工艺要求03层加封浆,制完壳后此凹槽处刚好填平(在粘浆的过程中此槽也容易淤浆也是造成填平的原因之一),此处的模壳层实际厚度最少是191层的结构。模壳的焙烧时此处很难烧透,易产生“麻点”。我们曾采用过第五层后填砂,但由于封闭困难,焙烧后漏砂致使在浇注过程中出现“漏钢”,断芯或孔变形、或两孔间不同轴现象的缺陷。现采用在第五层后撒石墨砂,在焙烧的过程中石墨即使完全被氧化(烧掉),但此层的涂料浆形成的网络仍是相互连接的,烧损的只是镶崁的石墨而已,事实也证明了它的基本强度仍可抵御金属液的冲击,这是其一;其二当焙烧烧到石墨层时,石墨的“高温绝热”性质便开始发挥“效益”了,如果我们把它理解为有一种“放热”作用,那么这个石墨层就是一个“热火层” 。因而此处的型壳焙烧时间不但不需要延长,相反还可缩短。由于石墨砂的加入,模壳的焙烧层间被割裂,就是说模壳的焙烧厚度要比实际的模壳厚度薄多了;其三在焙烧的过程中,石墨砂受焙烧时间的长短和氧化气氛或气场强弱影响,必然出现或多或少的“烧损”而出现空隙,空隙利于保温,如果石墨未烧尽,它本身就是保温绝热的。对铸件而言利于透气,对浇注系统而言利于补缩;其四由于石墨层受浇注后的金属液继续高温和氧化作用,石墨出现更多的“烧损”而成为灰分,使模壳层间出现更多的空隙,相对震壳清砂就容易多了。